Tahribatsız Muayene

Tahribatsız Muayene (NDT) Nedir?

Tahribatsız muayene (NDT), bir malzemenin veya yapının bütünlüğünü, yapısal özelliklerini ve potansiyel hatalarını, hiçbir şekilde zarar vermeden veya fiziksel değişiklik oluşturmadan değerlendirme sürecidir. Bu yöntem, malzemelerin iç yapısını, yüzeyindeki kusurları veya hasarları tespit etmek için kullanılır. NDT, özellikle inşaat, otomotiv, havacılık ve enerji sektörlerinde kritik öneme sahip olup, güvenlik, verimlilik ve maliyet açısından büyük avantajlar sunar. Bu yazıda, tahribatsız muayene yöntemlerinin temel türlerine ve her birinin çalışma prensiplerine kısaca değineceğiz.

Radyografik Test (RT)

Ultrasonik Test (UT)

Sıvı Penetrant Test (PT)

Manyetik Test (MT)

Görsel Test (VT)

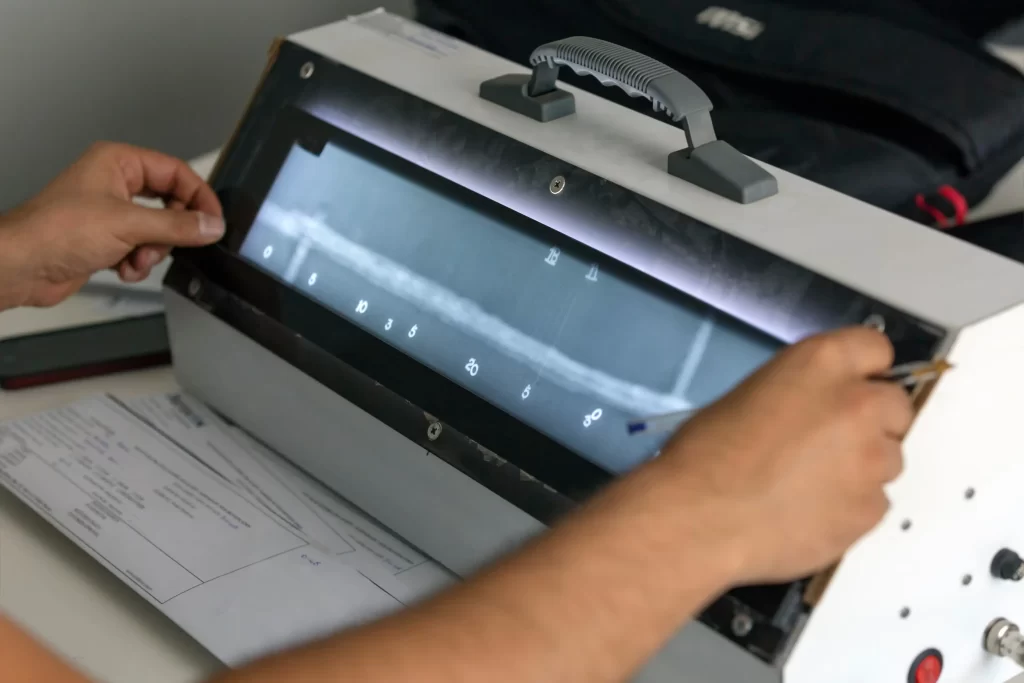

1. Radyografik Test (RT)

Radyografik test, malzemelerin iç yapısını ve yüzey kusurlarını tespit etmek amacıyla iyonlaştırıcı radyasyon kullanarak yapılan bir tahribatsız muayene yöntemidir. Bu test, genellikle X-ışınları veya gama ışınları ile yapılır. Test sırasında, malzeme arasına ışınlar gönderilir ve bu ışınlar, malzeme içerisindeki yoğunluk farklarına göre değişik miktarlarda soğurulur. Sonuç olarak, malzemenin içinde yer alan kusurlar (örneğin çatlaklar, boşluklar veya korozyon) ışının geçişiyle tespit edilir.

Radyografik test, özellikle metal parçaların iç yapılarında oluşan hataları bulmak için yaygın olarak kullanılır. Ancak, yöntemin bazı sınırlamaları da vardır. Örneğin, büyük ve kalın malzemelerde etkili sonuçlar almak için yüksek dozda radyasyon kullanmak gerekebilir. Ayrıca, radyografik testin iş güvenliği açısından dikkat edilmesi gereken bir uygulama olması nedeniyle uygun koruyucu önlemler alınmalıdır.

2. Ultrasonik Test (UT)

Ultrasonik test, ses dalgalarının kullanıldığı bir tahribatsız muayene yöntemidir. Bu testte, yüksek frekanslı ses dalgaları malzemenin içine gönderilir ve bu dalgaların malzeme içindeki kusurlar veya farklı yoğunluklar tarafından yansıması ölçülür. Ultrasonik test, genellikle inceleme yapılacak yüzeylere bir prob yerleştirilip, prob aracılığıyla ses dalgalarının malzeme içine gönderilmesiyle yapılır. Yansıyan dalgalar, ekrana yansıyan sinyaller olarak görüntülenir ve burada kusurların boyutu ve yeri tespit edilebilir.

Ultrasonik test, özellikle kalın yapılar ve metaller için son derece etkilidir. Yöntem, hem yüzey altı kusurları hem de yüzeydeki hataları tespit edebilir. Bununla birlikte, uzmanlık ve deneyim gerektiren bir testtir çünkü kusurların doğru bir şekilde değerlendirilmesi için hassas ölçümler yapılması gereklidir.

3. Sıvı Penetrant Test (PT)

Sıvı penetrant testi, malzeme yüzeyindeki açık hataları tespit etmek için kullanılan bir yöntemdir. Bu testte, yüzeye sıvı bir penetrant madde (genellikle floresan veya renkli sıvı) uygulanır. Penetrant sıvı, yüzeydeki mikroskobik çatlaklar gibi kusurlara nüfuz eder. Ardından, fazla sıvı temizlenir ve yüzeye bir geliştirici madde uygulanır. Bu işlem, sıvının kusurlarda birikmesi ve kusurun daha belirgin hale gelmesini sağlar.

Sıvı penetrant testi, genellikle yüzeydeki çok küçük çatlaklar, delikler ve diğer hataların tespitinde kullanılır. Metal, plastik, seramik gibi çeşitli malzemelerde uygulanabilir. Ancak, bu yöntem yalnızca yüzeysel hataları tespit edebilir, içsel hatalar için uygun değildir.

4. Manyetik Test (MT)

Manyetik test, manyetik alanlar kullanarak malzemenin yüzeyindeki kusurları ve bozulmaları tespit etmeye yönelik bir tahribatsız muayene yöntemidir. Bu test, özellikle ferromanyetik (demir ve çelik gibi manyetik özellik gösteren) malzemeler için uygundur. Test sırasında, malzeme manyetik bir alan ile manyetize edilir. Eğer malzeme üzerinde yüzeysel çatlaklar veya boşluklar varsa, bu kusurlar manyetik alanı bozarak manyetik bir sızıntı oluşturur. Bu sızıntı, genellikle demir oksit (toz) veya başka bir madde ile tespit edilir.

Manyetik test, özellikle çelik borular, kaynak bağlantıları ve yüzey hatalarını kontrol etmek için yaygın olarak kullanılır. Bununla birlikte, yalnızca manyetik malzemeler üzerinde etkili olduğu için non-ferromanyetik malzemelerde kullanılamaz.

5. Görsel Test (VT)

Görsel test, tahribatsız muayene yöntemlerinin en basit ve en eski türüdür. Bu test, gözlemler ve bazen özel ekipmanlar (örneğin, endoskop, mikroskop, dijital kameralar) kullanılarak malzemenin veya yapının görsel olarak incelenmesidir. Görsel test, özellikle yüzey hatalarını (çizikler, çatlaklar, pas, korozyon) hızlı bir şekilde tespit etmek için kullanılır. Ayrıca, malzemenin genel durumunu değerlendirmek için de etkilidir.

Görsel testin avantajı, basitliği ve düşük maliyetidir. Ancak, bu yöntem yalnızca yüzey hatalarını tespit edebilir ve derin içsel kusurlar için yeterli değildir. Ayrıca, gözlemin doğruluğu, operatörün deneyimine ve görme koşullarına bağlıdır.

Sonuç

Tahribatsız muayene, endüstriyel uygulamalarda güvenlik, kalite ve performansı sağlamak için önemli bir araçtır. Radyografik test, ultrasonik test, sıvı penetrant testi, manyetik test ve görsel test gibi yöntemler, farklı malzeme türleri ve uygulamalar için özel avantajlar sunar. Her bir yöntemin kendine has avantajları ve sınırlamaları bulunmaktadır. İyi bir tahribatsız muayene programı, bu yöntemlerin uygun kombinasyonlarını kullanarak, en doğru sonuçları elde etmek için optimize edilir. Bu yöntemler, malzeme hatalarının erken tespiti, bakım süreçlerinin iyileştirilmesi ve uzun vadeli güvenlik için kritik rol oynamaktadır. Tahribatsız muayene ile ilgili detaylı bilgiye bizimle iletişime geçerek ulaşabilirsiniz.